ACE 환경기술

Air control Engineering Co., Ltd.

VOCs & 악취 처리기술

휘발성 유기화합물의 종류

| 연번 | 제품 및 물질명 | 분자식 | CAS No. | |

|---|---|---|---|---|

| 1 | 아세트알데히드 | Acetaldehyde | C2H4O[CH3CH0] | 75-07-0 |

| 2 | 아세틸렌 | Acetylene | C2H2 | 74-86-2 |

| 3 | 아세틸렌 디클로라이드 | Acetylene Dichloride | C2H2C12 | 540-59-0 |

| 4 | 아크롤레인 | Acrolein | C3H4O | 107-02-8 |

| 5 | 아크릴로니트릴 | Acrylonitrile | C3H3N | 107-13-1 |

| 6 | 벤젠 | Benzene | C6H6 | 71-43-2 |

| 7 | 1,3-부타디엔 | 1,3-Butadiene | C4H6 | 106-99-0 |

| 8 | 부탄 | Butane | C4H10 | 106-97-8 |

| 9 | 1-부텐, 2-부텐 |

1-Butene, 2-Butene |

C4H8[CH3CH2CHCH2)], C4H8[CH3(CH)2CH3] |

106-98-9, 107-01-7 |

| 10 | 사염화탄소 | Carbon Tetrachloride | CCl4 | 56-23-5 |

| 11 | 클로로포름 | Chloroform | CHCl3 | 67-66-3 |

| 12 | 사이클로헥산 | Cyclohexane | C6H12 | 110-82-7 |

| 13 | 1,2-디클로로에탄 | 1,2-Dichloroethane | C2H4Cl2[Cl(CH2)2Cl] | 107-06-2 |

| 14 | 디에틸아민 | Diethylamine | C4H11N[(C2H5)2NH] | 109-89-7 |

| 15 | 디메틸아민 | Dimethylamine | C2H7N | 124-40-3 |

| 16 | 에틸렌 | Ethylene | C2H4 | 74-85-1 |

| 17 | 포름알데히드 | Formaldehyde | CH2O[HCHO} | 50-00-0 |

| 18 | n-헥산 | n-Hexane | C6H14 | 110-54-3 |

| 19 | 이소프로필 알콜 | Isopropyl Alcohol | C3H8O[(CH3)CHOHCH3] | 67-63-0 |

| 20 | 메탄올 | Methanol | CH4O[CH3OH] | 67-56-1 |

| 21 | 메틸에틸케톤 | Methyl Ethyl Ketone | C4H8O[CH3COCH2CH3] | 78-93-3 |

| 22 | 메틸렌클로라이드 | Methylene Chloride | CH2Cl2 | 75-09-2 |

| 23 | 엠티비이(MTBE) | Methyl Tertiary Butyl Ether | C5H12O[CH3OC(CH3)2CH3] | 1634-4-4 |

| 24 | 프로필렌 | Propylene | C3H6 | 115-07-1 |

| 25 | 프로필렌옥사이드 | Propylene Oxide | C3H6O | 75-56-9 |

| 26 | 1,1,1-트리클로로에탄 | 1,1,1-Trichloroethane | C2H3Cl3 | 71-55-6 |

| 27 | 트리클로로에탄 | Trichloroethylene | C2HCl3 | 79-01-6 |

| 28 | 휘발유 | Gasoline | - | 86290-81-5 |

| 29 | 납사 | Naphtha | - | 8030-30-6 |

| 30 | 원유 | Crude Oil | - | 8002-5-9 |

| 31 | 아세트산(초산) | Acetic Acid | C2H4O2 | 64-19-7 |

| 32 | 에틸벤젠 | Ethylbenzene | C8H10 | 100-41-4 |

| 33 | 니트로벤젠 | Nitrobenzene | C6H5NO2 | 98-95-3 |

| 34 | 톨루엔 | Toluene | C7H8 | 108-88-3 |

| 35 | 테트라클로로에틸렌 | Tetrachloroethylene | C2Cl4 | 127-18-4 |

| 36 | 자일렌(o-,m-,p-포함) | Xylene | C8H10 | 1330-20-7 (95-47-6, 108-38-3, 106-42-3) |

| 37 | 스틸렌 | Styrene | C8H8 | 100-42-5 |

배출농도에 따른 최적 VOCs 처리시스템

| 입구 THC 농도(ppm) | 처리 방법 | 상세설명 | ||

|---|---|---|---|---|

| ~ 35 ~ | 흡착 교환법 | 흡착제를 이용하여 흡착 후 포화되면 새 것으로 교체함 | ||

| 흡착 재생법 | 흡착 후 포화되면 열, 압력 등을 이용하여 흡착제를 재생 | |||

| ~ 350 ~ | 농축기 | + | 직접 소각법 | 농축기로부터 농축, 탈착된 성분을 직접 소각함 |

| 축열 소각법(RTO) | 농축기로부터 농축, 탈착된 성분을 축열식 소각기로 소각함 | |||

| 촉매 소각법(RCO) | 농축기로부터 농축, 탈착된 성분을 촉매식 소각기로 소각함 | |||

| ~ 3,500 ~ | 직접 소각법 (TO) | 유입되는 성분을 직접 소각함 | ||

| 축열 소각법(RTO) | 유입되는 성분을 축열식 소각기로 소각함 | |||

| 촉매 소각법(RCO) | 유입되는 성분을 촉매식 소각기로 소각함 | |||

| ~ 35,000 | 희석 소각법 | 유입되는 성분을 폭발하한 농도로 희석하여 직접 소각함 | ||

| 농축 회수법 | 유입되는 성분을 흡착, 탈착(농축)한 후 냉각, 응축하여 회수함 | |||

| > 35,000 | 응축 회수법 | 유입되는 성분을 냉각, 응축하여 회수함 | ||

VOCs 처리기술의 적용 특성

| 제어기술 | 자본비 | 운영비 | 실제현장에서의 사용여부 | 공정의 융통성 | 대용량 처리능력 | 저농도 오염 물질에 대한 적용가능성 |

|---|---|---|---|---|---|---|

| 열소각 | 고 | 고 | O | O | O | O |

| 흡 착 | 고 | 중 | O | O | O | O |

| 흡 수 | 저 | 중 | O | X | O | O |

| 응 축 | 고 | 중 | O | X | X | O |

| 생물여과 | 중 | 저 | △ | O | X | O |

| 촉매산화 | 중 | 중 | X | O | X | X |

| 광촉매산화 | 중 | 저 | X | O | X | X |

VOCs 처리시설의 특징 및 장단점

| 구분 | 특징 및 장점 | 단점 | 적용공정 |

|---|---|---|---|

| 직연식연소로 (TO) |

|

|

|

| 촉매산화장치 (CO) |

|

|

|

| 축열식연소로 (RTO) |

|

|

|

| 축열촉매연소 (RCO) |

|

|

|

| 흡착(농축) (ROTOR) |

|

|

|

VOCs처리 기술

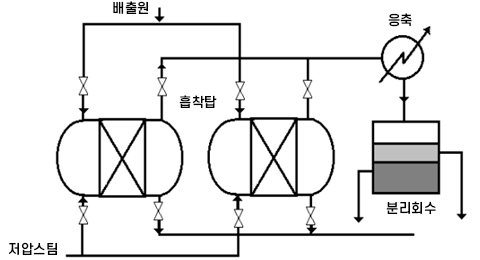

흡착재생법

흡착탑은 보통 원통형 용기를 쓰며, 입상의 흡착제를 충진하고 흡착제(활성탄)을 유지시키기 위하여 스크린(Screen)을 설치한다. 흡착조 수직과 수평으로 이용하는 2가지 경우가 있는데 대량의 가스를 처리하는 경우에는 수평 흡착탑을 주로 쓴다. 또한, 유입가스를 연속적으로 처리할 경우에는 흡착탑 2기를 병렬로 연결하여 흡착 및 재생을 교대로 실시한다. 보통 단면속도는 9-30m/min, 체류시간은 0.6-6초로 설계한다.

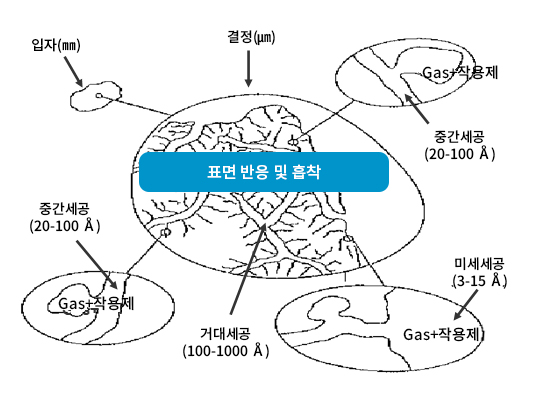

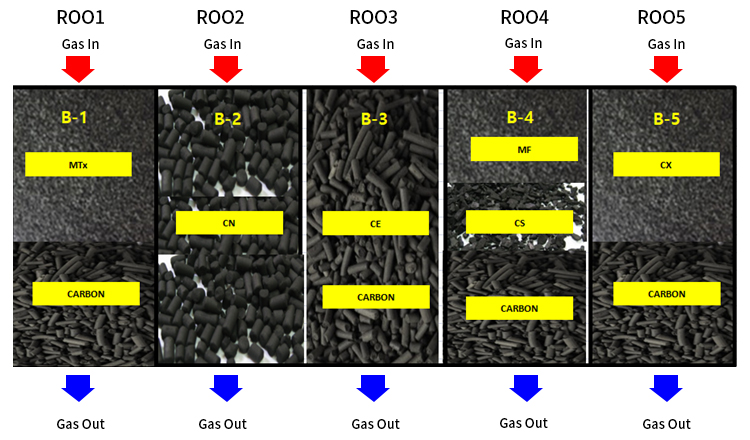

화학흡착법 CHEMACAL ADSORPTION

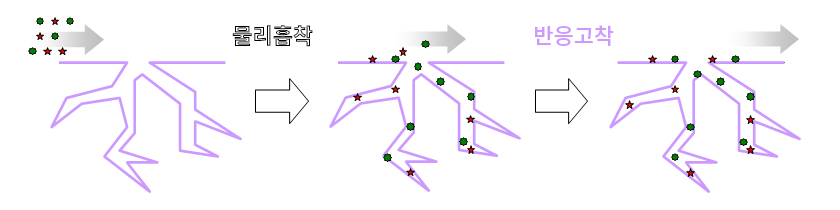

- 화학흡착제(chemical adsorbents)란 다공성의 물질에 제거하고자 하는 대상Gas와 효율적으로 반응하는 화학작용제를 첨착 혹은 혼합 성형하여 만든 제품을 말한다.

- 다공성 제품은 대상Gas의 물리적흡착(모세관 현상)을 용이하게 하여 화학작용제의 제거율을 극대화하는 역할을 하며, 화학작용제는 대상Gas와 반응을 하여 제거하는 물질로서 반응 후 다공성 기공내에 고착한다.

- 화학흡착제는 유기계 약재와 무기계 약재로 구분된다.

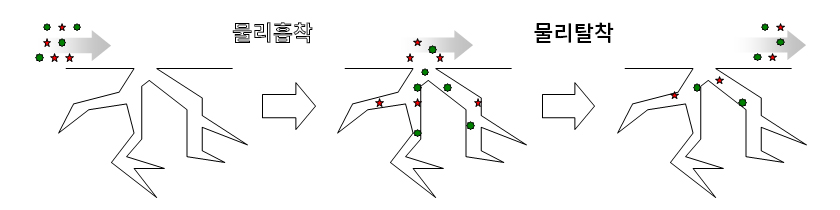

물리흡착 제거 원리

화학흡착 제거 원리

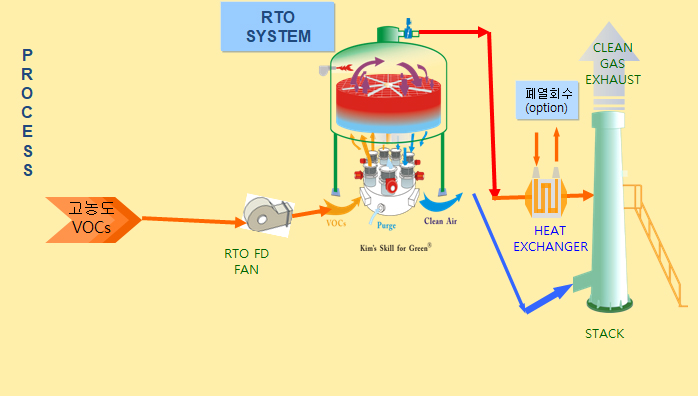

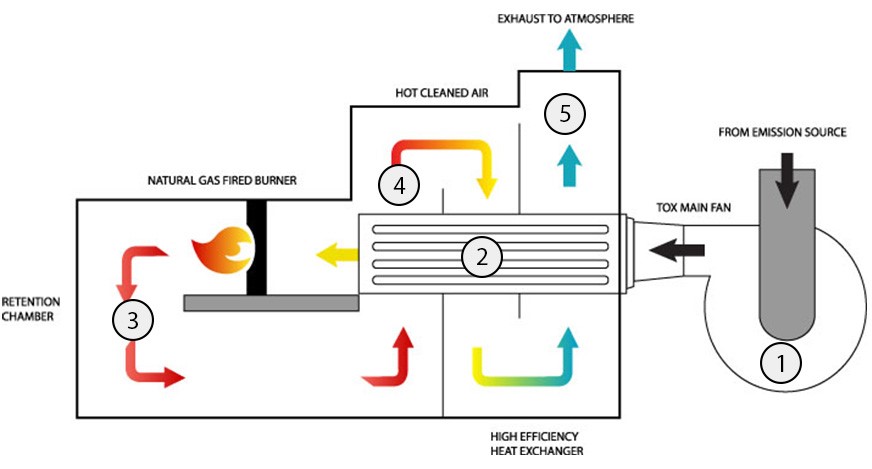

축열 소각법 RTO

R.T.O(Regenerative Thermal Oxidizer)은 휘발성유기화합물(VOCss)을 800℃의 고온에서 연소시켜 99%이상 제거하는 장치.

R.T.O는 세라믹 축열제를 이용해 VOCss이 연소할 때 발생 하는 열을 95%이상 회수하여 에너지로 활용하기 때문에 보조연료의 소비를 최소화할 수 있다.

R.T.O는 세라믹 축열제를 이용해 VOCss이 연소할 때 발생 하는 열을 95%이상 회수하여 에너지로 활용하기 때문에 보조연료의 소비를 최소화할 수 있다.

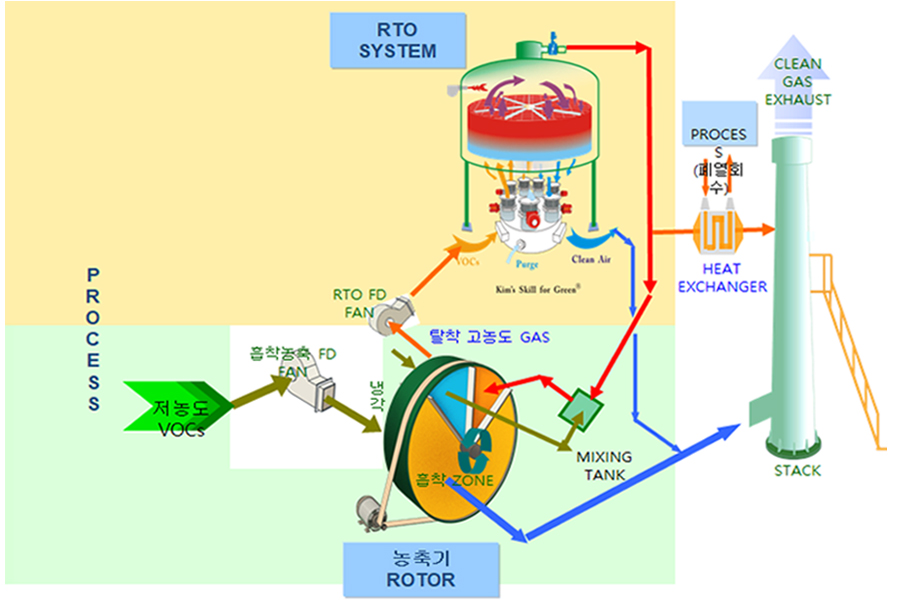

농축기 + 축열 소각법 RTO

- 저농도 · 대풍량의 VOCs함유공기를 농축기로 고농도 · 소풍량으로 농축시킨후 연소장치에서 산화분해

- 농축처리에 의해 연소장치가 소형이 되어 통합적으로 저 비용, 콤펙트화가 가능함

- 농축처리에 의해 연소장치의 연료소비량이 저감가능함.(농축장치의 재생열원은 연소배기를 이용)

Catalystic Thermal Oxidizer

- 저농도 배기가스의 처리에 적용

- 적용촉매 & 운전온도 : 저온산화촉매, 오존산화산화 : 180~220℃, 중온,고온산화촉매 : 300~450℃

- 적용분야 : 도장, 인쇄, 연포장, 석유화학 공정

- 발생오염물에 따른 적합한 촉매 및 산화방식 적용

- 장점 : 저온 운전에 따른 에너지비용 절감, 화재위험성 낮음

- 단점 : 발생조건에 적합한 촉매 결정 필요, 가스 중 유기실리콘 및 피독물질 함유시 적용 불가

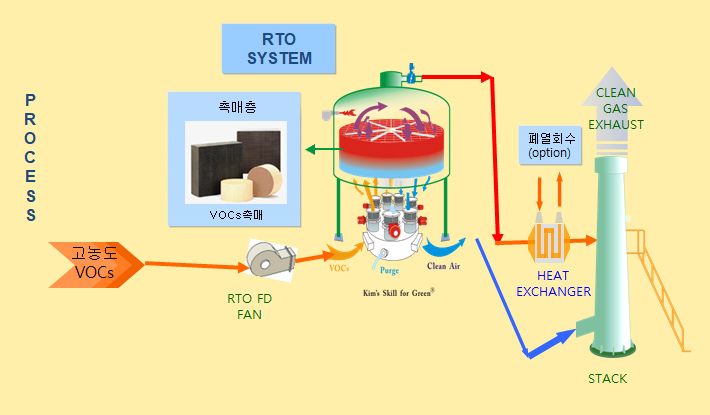

촉매연소장치 RCO

촉매는 화학반응을 일으키는데 필요한 활성화 에너지를 낮추어 비교적 낮은 온도에서 화학반응속도를 촉진하는 물질로, 촉매연소는 백금(Pt), 로듐(Rh), 팔라듐(Pd)등의 산화촉매를 사용하여 200~400℃로 공기 중 산소를 사용하여 산화반응을 일으킨다.

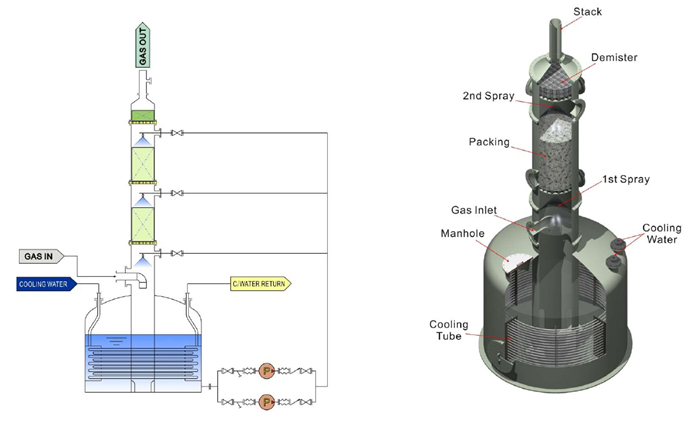

흡수법 SCRUBBER

흡수는 기체와 액체가 향류 또는 병류로 접촉해서 VOCs 함유기체로부터 VOCs가 액상 흡수제로 전달되는 공정으로, 물질 전달의 구동력은 기체와 액체간의 VOCs 농도 구배이다.

보통 흡수제로는 물, 가성소다 용액, 암모니아 또는 고비점 탄화수소 등이 있다. 흡수제의 선택은 VOCs의 특성에 따라 달라지며 예를 들면 VOCs가 수용성이면 물이 좋은 흡수제가 될 수 있다.

보통 흡수제로는 물, 가성소다 용액, 암모니아 또는 고비점 탄화수소 등이 있다. 흡수제의 선택은 VOCs의 특성에 따라 달라지며 예를 들면 VOCs가 수용성이면 물이 좋은 흡수제가 될 수 있다.

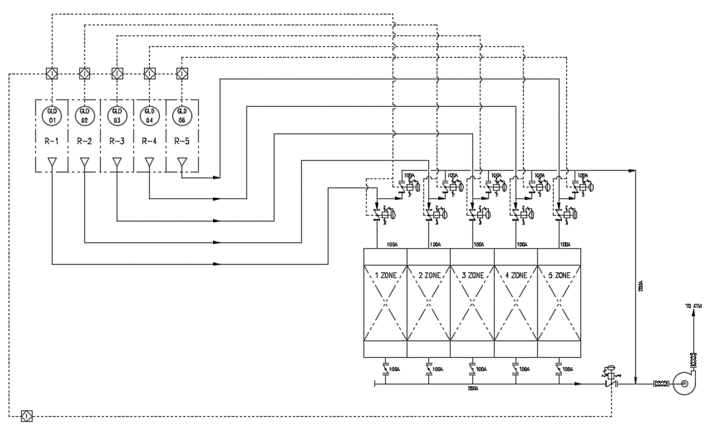

P & ID

Chemical Adsorption Tower

ADSORPTION TOWER DESIGN

흡착탑 설계기준

- 공탑 속도 : 0.35~0.5m/sec

- 체류시간 : 1 sec 이상

- Depth (흡착제 충진 두께) : 500mm

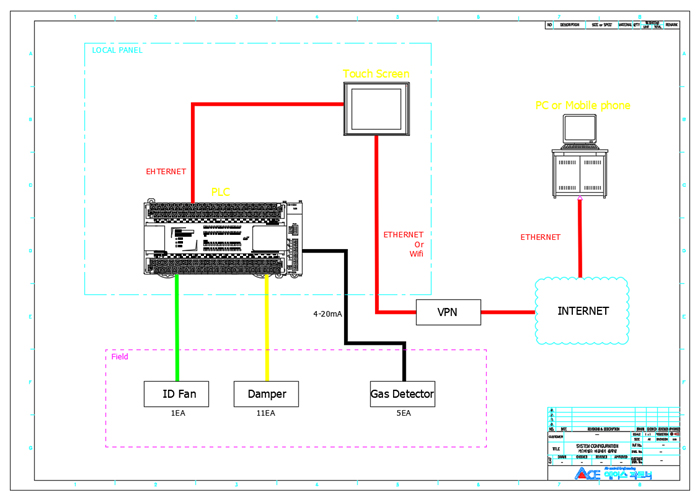

Control

Gas Chemical Adsorption Tower Operation Manual

| 상황 | 운전방법 1 | 운전방법 2 | 비고 |

|---|---|---|---|

| 평상시(GAS 유출없음) | 방지시설 및 배기팬 정지 | ROOM의 음압을 유지하기위해 배기팬만 운전 방지시설은 미운전 ( VALVE OFF) | 상황에 따라 운전방법 결정 |

| ROOM내부에 GAS 유출 발생시 | GAS DETECTOR SETTING 농도에 따라 감지 -> FAN/방지시설 운전 / ALARM 송출 -> 감지농도 이하로 떨어지면 FAN/ALARM 정지 | -> 유출된 ROOM에 설치된 GAS DETECTOR SETTING 농도에 따라 감지 -> 해당 방지시설 VALVE OPEN / ALARM 송출 -> 감지농도 이하로 떨어지면 해당방지시설 VALVE OFF & ALARM 정지 | |

| Event 발생 후 조치 | 유출 ROOM 및 방지시설 점검 -> 필요에 따라 Chemical Media 교체 진행 | 유출 ROOM 및 방지시설 점검 -> 필요에 따라 Chemical Media 교체 진행 |