RTO (Regenerative Thermal Oxidizer)

제품소개

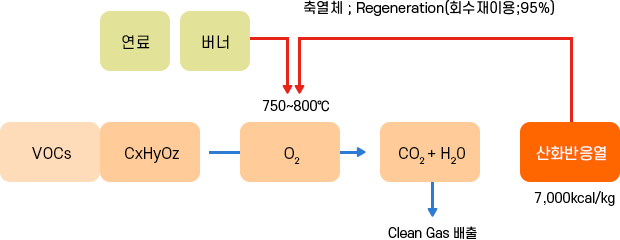

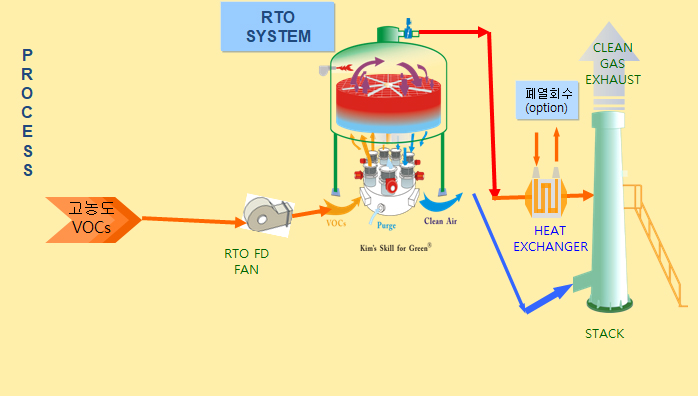

- RTO(Regenerative Thermal Oxidizer)은 휘발성유기화합물(Volatile Organic Compounds:VOCs)을 800℃의 고온에서 연소시켜 99%이상 제거하는 장치.

- RTO는 세라믹 축열제를 이용해 VOCs이 연소할 때 발생 하는 열을 95%이상 회수하여 에너지로 활용하기 때문에 보조연료의 소비를 최소화할 수 있다.

Operating parameters for 99% Destruction

- Temperature : 750 ~ 850 ℃ ( 300 ~ 350 ℃. With Catalyst)

- Residence time : 0.5 ~ 1 sec

- Turbulence : Re > 10,000

- O2 농도 : 800℃에서 12% 이상

특징

- 휘발성유기화합물의 제거효율이 98%이상으로 매우 높다.

- 열에너지를 회수하여 에너지로 사용하기 때문에 운전비용이 저렴하다. (열회수율 95%이상)

- 유입되는 휘발성유기화합물의 유기물 농도가 1.5~2g/Nm³이면 무연료 운전이 가능하다.

- 유입농도가 높아서 열량이 많을 경우 폐열을 난방 등에 이용하여 연료비를 절감할 수 있다.

- 장시간 운전해도 압력의 변동(흡입력)이 없다.

- 장치의 내구성이 길고 잔고장이 적은 편이다.

- 활성탄 흡착탑 등의 설비와 비교했을 때 부피가 적다.

- 2차 대기공해요인이 적다. (NOx 발생이 적다)

적용 분야

- 1인쇄 및 코팅 산업

- 2도장 및 표면처리 분야

- 3석유화학 산업

- 4유기용제 사용 사업장

단점

- 초기설비 도입비용이 흡착탑 등에 비해 높다.

- 유입농도가 낮을 경우 연료비가 많이 든다.

배출농도에 따른 최적 VOCs 처리시스템

| 입구 THC 농도(ppm) | 처리 방법 | 상세설명 | ||

|---|---|---|---|---|

| ~ 35 ~ | 흡착 교환법 | 흡착제를 이용하여 흡착 후 포화되면 새 것으로 교체함 | ||

| 흡착 재생법 | 흡착 후 포화되면 열, 압력 등을 이용하여 흡착제를 재생 | |||

| ~ 350 ~ | 농축기 | + | 직접 소각법 | 농축기로부터 농축, 탈착된 성분을 직접 소각함 |

| 축열 소각법(RTO) | 농축기로부터 농축, 탈착된 성분을 축열식 소각기로 소각함 | |||

| 촉매 소각법(RCO) | 농축기로부터 농축, 탈착된 성분을 촉매식 소각기로 소각함 | |||

| ~ 3,500 ~ | 직접 소각법 (TO) | 유입되는 성분을 직접 소각함 | ||

| 축열 소각법(RTO) | 유입되는 성분을 축열식 소각기로 소각함 | |||

| 촉매 소각법(RCO) | 유입되는 성분을 촉매식 소각기로 소각함 | |||

| ~ 35,000 | 희석 소각법 | 유입되는 성분을 폭발하한 농도로 희석하여 직접 소각함 | ||

| 농축 회수법 | 유입되는 성분을 흡착, 탈착(농축)한 후 냉각, 응축하여 회수함 | |||

| > 35,000 | 응축 회수법 | 유입되는 성분을 냉각, 응축하여 회수함 | ||

VOC 처리시설의 특징 및 장단점

| 구분 | 특징 및 장점 | 단점 | 적용공정 |

|---|---|---|---|

| 직연식연소로 (TO) |

|

|

|

| 촉매산화장치 (CO) |

|

|

|

| 축열식연소로 (RTO) |

|

|

|

| 축열촉매연소 (RCO) |

|

|

|

| 흡착(농축) (ROTOR) |

|

|

|

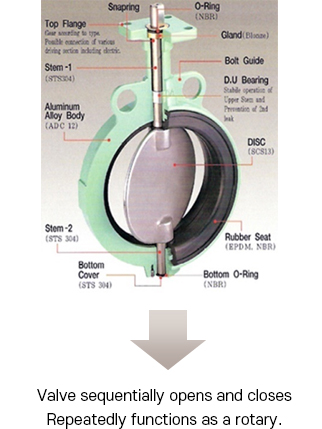

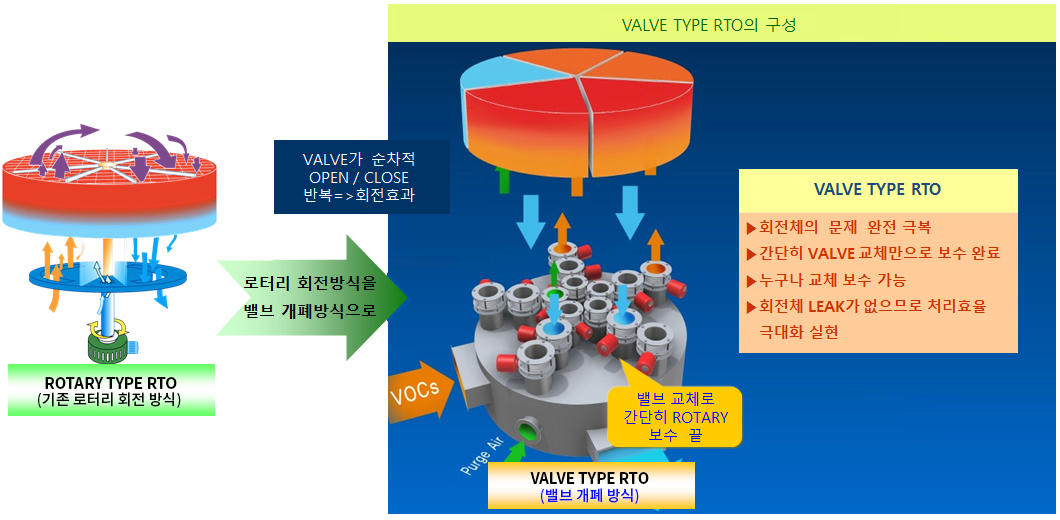

Feature of VALVE-RTO

- Rotary 회전방식은 Leak 가 발생할 경우 처리효율이 급격히 떨어지며 유지보수가 어렵기 때문에 에이스는 Valve 개폐 방식을 적용한다.

회전TYPE -> VALVE TYPE 장단점 비교

| 구분 | DISK 회전 TYPE | VALVE TYPE |

|---|---|---|

| 장점 |

|

|

| 단점 |

|

|

| 보수주기 |

|

|

| 처리효율 |

|

|

- Combustion Chamber Temp. (750℃~800℃)

PERFECT – Advantage of RTO

- Excellent VOC removal efficiency(99~99.5%).

- Sustainable processing efficiency rate

- Robust design for temp. change and rotary sealing

- Easy rotary self-maintenance

- Operating even with some of valve malfunction

- Controllable rotary size depending on air flow, operating with large air flow as well

- Easy to operate & maintain

- Good heat recovery rate due to large air distribution range

- Power cost saving due to low pressure loss

- Low cost for maintenance

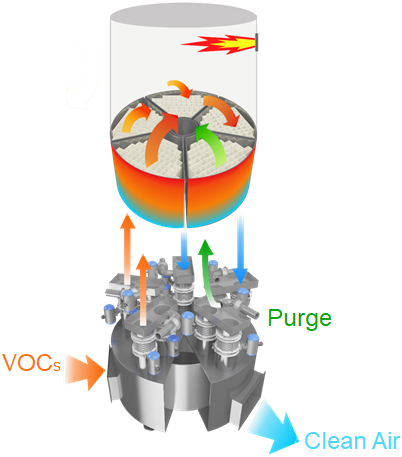

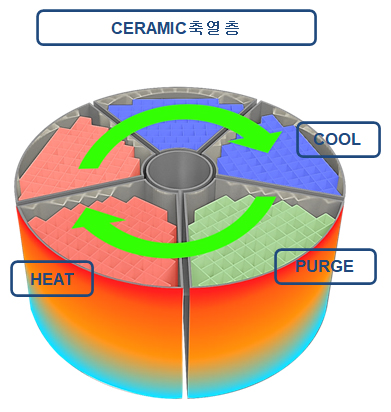

RTO [VALVE ROTARY SYSTEM]

- Combustion chamber, Floor structure & Distribution chamber are divided into fan-shaped 5 cells.

- They perform pre-heating and heat-recovering for each sequentially changing 2 BED of cool or heat zone with rotary rotation.

- For this moment, there is purge zone b/t cool & heat zone to prevent mixing raw gad and treated gas by holding raw gas

- while transferring from cooling to heating.

VOCs combustion treatment process

VALVE TYPE RTO 사진

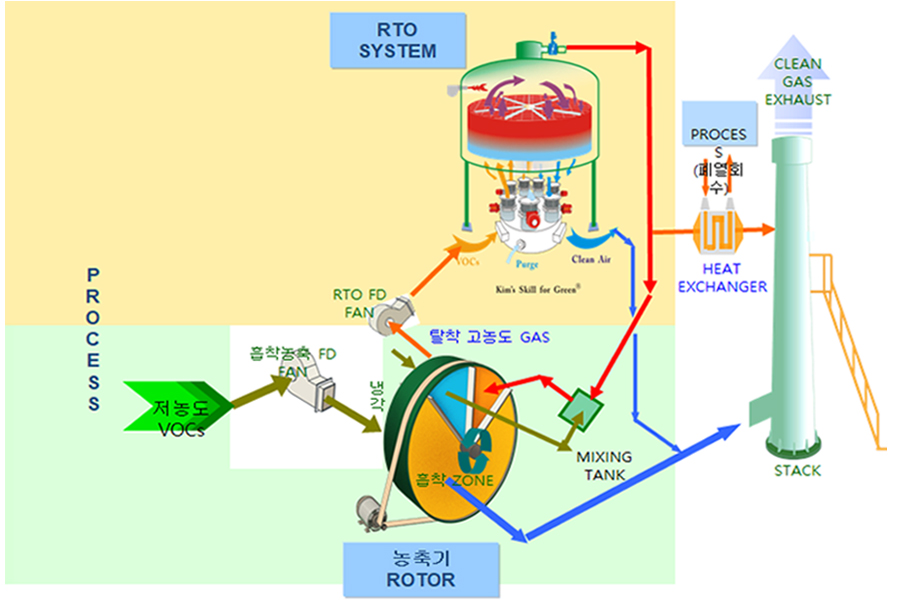

농축+RTO

농축 + RTO

- 저농도 · 대풍량의 VOC함유공기를 농축기로 고농도 · 소풍량으로 농축시킨후 연소장치에서 산화분해한다.

- 농축처리에 의해 연소장치가 소형이 되어 통합적으로 저 비용, 콤펙트화가 가능하다.

- 농축처리에 의해 연소장치의 연료소비량이 저감가능하다.(농축장치의 재생열원은 연소배기를 이용)

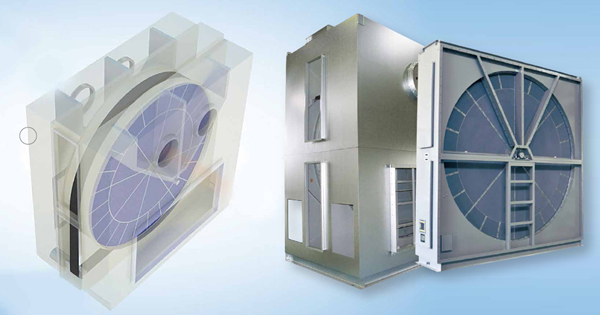

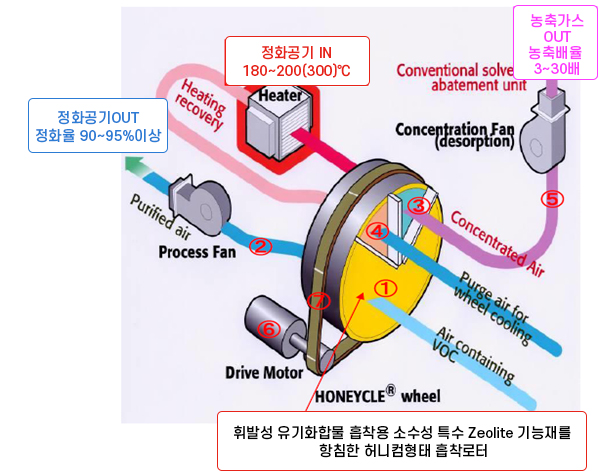

농축기 CONCENTRATOR

- 농축기 CONCENTRATOR는 배기가스처리에서 저농도, 대풍량의 VOCs 함유 가스를 고농도, 소풍량으로 농축시키는 장치로 RTO와 조합하여 VOCs를 효율적으로 처리한다.

- 농축 Zeolite 는 Micro 세공(0.2~1.0nm)을 지닌 다공체로 분자진동의 작용을 발생시켜 마이크로 세공내에 흡착한다.

- Zeolite 종류에 따라 그 흡착특성은 크게 변화됨

농축기 CONCENTRATOR 운전 설명

- 1VOCs 인입되어 흡착로터를 통과하면서 흡착된다. 흡착효율90~95%로 설계

- 2그 외의 클린한 공기는 스텍으로 배기됨.

- 3로터에 흡착된 VOCs은 로터의 구동에 따라 고열존(180℃~200℃)에서 열풍에 의해 분리 탈착됨.

- 4승온된 영역은 다시 되어 흡착능력을 회복함.

- 5탈착된 고농도가스는 RTO에서 연소 처리됨 (인입 VOC농도의 3배~20배 로 고농축화됨 )

- 6구동 모터로 인해 로터는 일정한 속도로 회전되어 흡착=>탈착=>냉각=>흡착 기능을 연속적으로 처리함.

- 7모터와 로터의 구동 연결 체인

특징

- 1Rotor 회전식은 구조가 Simple 하므로 유지보수가 편리함.

- 2VOCs를 연속적으로 농축처리 가능.

- 3저농도의 대풍량 처리에 적합하며, Running Cost를 절감.

- 4Rotor의 흡착제에 소수성 Zeolite를 사용하고 있으며, 불연성 소재임.

- 5다양한 종류의 용제(VOCs)처리가 가능.

- 63~20배까지 농축이 가능.

적용용도 예

- 도장부스

- 인쇄라인국소배기

- 코팅존배기

대표적인 VOC별 적용표 1

성능 A:우수, B:양호, C:가능, D불가

| VOC | ROTOR LINEUP | |||

|---|---|---|---|---|

| HZ-AM | HZ-BM | HZ-XM | ||

| 방향족 화합물 (Aromatic compounds) |

툴루엔(Toluene) | B | A | B |

| 자일렌(Xylene) | A | C | A | |

| 트리메틸벤젠(Trimethyle benzene) | A | D | A | |

| 스티렌(Styrene) | D | A | D | |

| 케톤류 (Ketones) |

아세톤(Acetone) | C | B | B |

| MEK | B | A | A | |

| MIBK | B | A | A | |

| 시클로헥산온(Cyclohexanone) | A | C | A | |

| 에스터 류 (Esters) |

초산에틸(Ethyl Acetate) | B | A | A |

| 초산부틸(Butyl Acetate) | B | A | A | |

| PGMEA | B | A | A | |

| 알코올 류 (Alcohols) |

메탄올(Methanol) | C | C | C |

| 에탄올(Ethanol) | C | B | C | |

| IPA | C | B | B | |

| 부탄올(Butanl) | B | A | A | |

| 그외 (others) |

나프타(Naphtha) | A~D | A~D | A~D |

| NMP | A | C | B | |

| DCM | D | B | C | |

대표적인 VOC별 적용표 2

| GROUP | NAME | VOC CONCENTRATION ROTOR | |||

|---|---|---|---|---|---|

| V-MAX | |||||

| Ⅰ | Ⅱ | Ⅲ | Ⅴ | ||

| Alphatic hydrocarbons | n-Hexane | ○ | ○ | ◎ | ◎ |

| Cyclohexane | △ | △ | △ | △ | |

| Alcohols | Methanol | × | × | △ | ○ |

| Ethanol | △ | ○ | △ | ◎ | |

| n-Propanol | ○ | ○ | ○ | ◎ | |

| Isopropanol (IPA) | ○ | ○ | ○ | ◎ | |

| n-Butanol | ◎ | ◎ | ◎ | ◎ | |

| Diacetone alcohol | ◎ | ◎ | ◎ | ◎ | |

| Ketones | Acetone | △ | △ | ○ | ◎ |

| Diacetone alcohol | ○ | ◎ | ◎ | ◎ | |

| Methyl ethyl ketone (MEK) | ◎ | ◎ | ◎ | ◎ | |

| Methyl isobutyl ketone (MIBK) | ◎ | ◎ | ◎ | ◎ | |

| Methyl amyl ketone (MAK) | ◎ | ◎ | ◎ | ◎ | |

| Methyl propyl ketone | ◎ | ◎ | ◎ | ◎ | |

| Cyclohexanone | ◎ | ◎ | △ | △ | |

| Esters | Ethyl acetate | ○ | ○ | ◎ | ◎ |

| n-Propyl acetate | ○ | ◎ | ◎ | ◎ | |

| n-Butyl acetate | ◎ | ◎ | ◎ | ◎ | |

| Methyl cellosolve acetate | ◎ | ◎ | ○ | ○ | |

| Ethyl cellosolve acetate | ◎ | ◎ | ○ | ○ | |

| Butyl cellosolve acetate | ◎ | ◎ | ○ | ○ | |

| Propylene glycol monomethyl ether acetate (PGMEA) | ◎ | ◎ | ○ | ○ | |

| Ethers | Methyl cellosolve | ◎ | ◎ | ◎ | ◎ |

| Cellosolve | ◎ | ◎ | ○ | ○ | |

| Butyl cellosolve | ◎ | ◎ | ○ | ○ | |

| Propylene glycol methyl ether (PGME) | ◎ | ◎ | ◎ | ◎ | |

| Aromatic hydrocarbons | Benzene | △ | △ | ○ | ○ |

| Toluene | ○ | ○ | ○ | ○ | |

| o-Xylene | ◎ | ◎ | × | × | |

| m-Xylene | ◎ | ◎ | × | × | |

| p-Xylene | ◎ | ◎ | ○ | ○ | |

| Styrene | × | × | ◎ | ◎ | |

| Ethyl benzene | ◎ | ◎ | ○ | ○ | |

| Chlorinatec hydrocarbons | Dichloro methane | × | △ | ○ | ○ |

| Trichloro ethane | △ | △ | ○ | ○ | |

| Others | N-methyl-2-pyrrolidone (NMP) | ◎ | ◎ | ○ | ◎ |

| N,N-dimethylformamide (DMF) | ○ | ◎ | ◎ | ◎ | |

| N,N-dimethylacetamide (DMAC) | ◎ | ◎ | ○ | ○ | |

| Dimethylcarbonate (DMC) | ○ | ◎ | ◎ | ◎ | |

| Tetrahydrofuran (THF) | ○ | ○ | ◎ | ◎ | |

Example of Valve Rotary replacement

< RTO 18,000 + Concentrator 90,000 m3/hr >

RTO의 시스템 설계 요소

| 검토사항 | 세부내용 | 설계방안 | |

|---|---|---|---|

| 유입 THC 농도변화 | 고농도 유입 | LEL 농도 이상 유입 시 폭발위험 | 흡착제(Zeolite)에 의한 Concentration Balancing (폭발방지 및 연료비 절감) |

| 저농도 유입 | 열량부족으로 연료가스 과다소모 | ||

| 폭발, 화재 위험 | THC 농도관리 | THC농도가 LEL 농도 이상이 되면 폭발 및 화재가 발생함 |

|

| 장치보호 | 폭발이 발생하더라도 과압, 역화 등의 현상을 억제하여 관련 장치들을 보호 |

|

|

| 막힘문제 |

|

|

|

| 성능 보증 | 연료소모량 |

|

|

| 열효율 | 고객의 특별한 요구가 없으면 95% 이상 보증 |

|

|

| THC 처리효율 | 고객의 특별한 요구가 없으면 99% 이상 보증 |

|

|